Una nueva técnica desarrollada en el Instituto Fraunhofer hace posible doblar hojas de cristal en formas complejas y poco convencionales con la ayuda de rayos láser. Esto abre una gama totalmente nueva de productos potenciales para arquitectos y diseñadores. Los investigadores están aprovechando un atributo particular con el que cuenta el cristal de tornarse en viscoso y por lo tanto maleable cuando es expuesto a altas temperaturas. Ciertos cálculos precisos y la fuerza de gravedad hacen el resto.

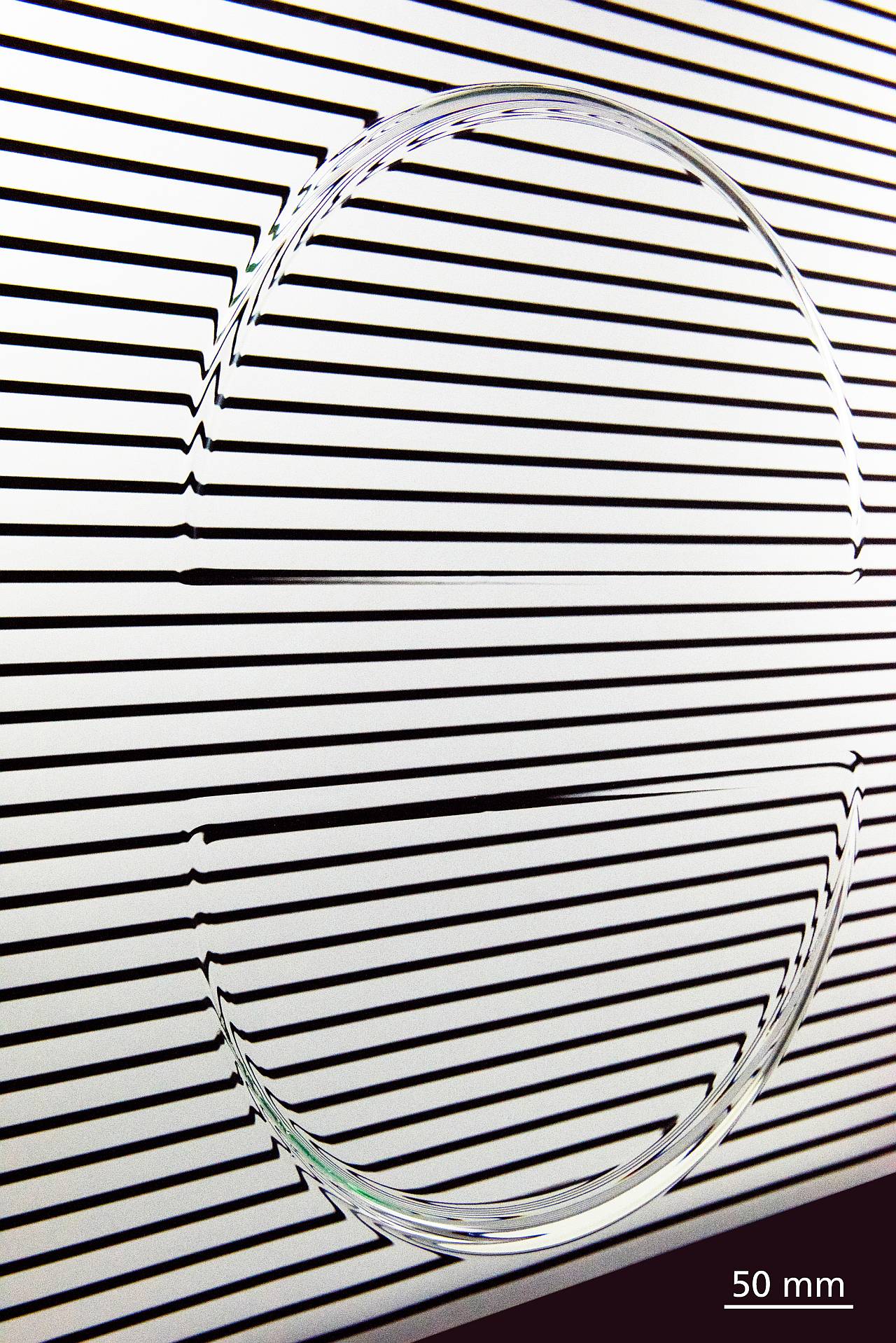

Un rayo láser se desplaza a lo largo de la superficie del cristal con absoluta precisión, siguiendo una trayectoria pre programada invisible. De vez en cuando, el rayo se detiene, cambia de posición y continúa. La hoja de cristal de 4 mm de espesor es colocada en un horno que ha sido precalentado justo por debajo de la temperatura de la cual el cristal se comienza a derretirse. El cristal ahora empieza a ablandarse en los puntos que el láser ha calentado y, gracias a la fuerza de gravedad, las porciones calentadas se hunden como si estuvieran hechas de un material viscoso grueso. Una vez que la forma deseada ha sido lograda, el láser es apagado y el cristal se solidifica una vez más. El resultado es una forma fascinante con diseños y patrones curvos de radios diminutos, olas y protuberancias redondas.

Doblando el cristal sin moldes

Así es cómo los rayos láser pueden ser utilizados para ayudar a doblar la hoja del cristal en un proceso desarrollado por el Instituto Fraunhofer para la Mecánica de Materiales IWM en la ciudad de Freiburg im Breisgau. Todo el proceso está basado en una característica física particular del material; a diferencia del metal, por ejemplo, el cristal no cuenta con un punto de fusión definitivo en el cual se torna líquido. A su vez, cuando es expuesto a ciertas temperaturas, se ablanda y se hace maleable.

La técnica láser desarrollada por el Instituto Fraunhofer IWM permite a los arquitectos y diseñadores industriales utilizar las formas que eran previamente difíciles y costosas de producir. Aquí, la hoja de cristal es formada sin la necesidad de un molde de doblado para aplicar presión. De esta forma, el nuevo proceso no deja ninguna marca desagradable – las superficies planas de cristal permanece visualmente sin distorsiones.

Rayo láser controlado por software

Para dar a un producto la forma requerida empieza con la programación del flujo de trabajo del proceso. Datos geométricos son utilizados para definir la secuencia precisa de dónde, en qué momento y por cuanto tiempo el material será calentado, así como también, para crear el programa que controlará al rayo láser. Estas opciones de factores para que el láser se detenga por un momento, para calentar sólo un punto múltiples veces o modifique la intensidad del rayo. “Gracias a nuestra técnica, los fabricantes cuentan con una forma rentable para producir objetos de cristal extremadamente personalizados en pequeños lotes o incluso solo una vez,” comentó Tobias Rist, científico en el Instituto Fraunhofer IWM.

Espejos ajustables dirigen el rayo láser

Desde la colocación de la hoja de cristal en el horno para enfriarlo, todo el proceso toma aproximadamente media hora. Dependiendo de la forma requerida, toma sólo algunos minutos para que el láser haga su trabajo. “Un claro beneficio para los fabricantes es que la máquina sólo se ocupa por un periodo breve de tiempo. La pieza a trabajar es colocada en el horno precalentado y la técnica láser puede iniciar después de sólo algunos minutos,” explicó Rist. Dado que el cristal es removido para enfriarlo, el horno de doblado está libre para la siguiente pieza y no tiene que ser enfriado. Esto ofrece una mayor eficiencia energética en comparación con los procesos convencionales – el láser no requiere mucha energía, pero los cortos lapsos de tiempo del proceso ahorran electricidad.

El Proceso Mecanizado desarrollado por el Instituto Fraunhofer IWM, Glass Forming Group utiliza un poderoso modelo de láser CO2. Este tipo de láser es comúnmente utilizado en el proceso de materiales en la industria. El rayo láser no es aplicado a la pieza directamente, sino más bien es dirigido por medio de espejos ajustables integrados en el interior del horno. Esto ofrece una forma extremadamente rápida y sencilla de posicionar el rayo láser debido a que significa que el propio aparato láser puede permanecer estático. Los investigadores del grupo actualmente son capaces de procesar hojas de cristal de hasta 100 centímetros y alterar la forma de ambas caras del cristal. El próximo paso para los investigadores es experimentar con tipos diferentes de cristal y explorar otras variaciones de fabricación con una visión para ampliar la gama de formas que pueden tomar los productos.

Cristal: El líquido quebradizo

El cristal es un material muy especial, más precisamente descrito como un líquido viscoso. El enfriamiento del cristal fundido conduce a la formación de cristales que son atípicos para los sólidos. De hecho, el cristal permanece esencialmente viscoso, fluyendo sutilmente durante el transcurso de varios años ya que la gravedad ejerce su influencia. La estructura molecular del cristal para ventanas es tal que permite pasar ondas de luz de una gama visible para nosotros, por lo que el cristal es transparente. Pero también existen tipos de cristal que no podemos ver a través de ellos, tales como el cristal de calcogenuro, debido a que reflejan o absorben las ondas de luz visibles.

Producción de cristal

Los seres humanos siempre han estado fascinados por el cristal. Durante miles de años, hemos intentado mejorar la forma en que se procesa y fabrica el cristal. Tan lejano como 1500 AC, los Egipcios fabricaban vasos huecos. Para el año 650 AC, los Asirios fabricaban cristal utilizando una mezcla de arena, ceniza y tiza.

Durante siglos, continuamos experimentando con nuevos métodos para la creación del cristal fundido a través de la tracción, fresado, soplado, girado, prensado y torneado. La técnica basada en láser desarrollada por el Instituto Fraunhofer IWM aporta un nuevo método, uno que ofrece una forma rápida y rentable para fabricar diseños extremadamente complejos y poco convencionales.

Pioneros del procesamiento de cristal

Joseph von Fraunhofer (1787-1826), investigador de la óptica cuyo nombre fue adoptado para la Fraunhofer-Gesellschaft, fue también un pionero del procesamiento del cristal. Nacido en Straubing en Bavaria, como aprendiz del oficio del vidrio experimentó con nuevas técnicas de fundido para la fabricación de cristal conduciendo a la producción del primer cristal sin marcas.

Su trabajo aplicado sobre investigación en la óptica es aún considerado innovador. Su espectrómetro hizo posible analizar la luz del sol y cualquiera que estudie la óptica en la actualidad es familiar con términos tales como difracción Fraunhofer y líneas de absorción Fraunhofer. También fue responsable por grandes avances en la fabricación de instrumentos ópticos, que incluyen binoculares, lupas, microscopios y telescopios.

Para mayores informes, por favor visitar: www.iwm.fraunhofer.de

Photo credits: © Felizitas Gemetz/Fraunhofer IWM

Information and photos courtesy of:

Instituto Fraunhofer IWM

Katharina Hien y Thomas Götz

Freiburg im Breisgau

www.iwm.fraunhofer.de

Instituto Fraunhofer para la Mecánica de Materiales IWM

Como catalizador, innovador y ofrece soluciones a problemas, el Instituto Fraunhofer IWM ofrece la capacidad para la investigación y el desarrollo de soluciones aplicada a materiales según lo requieran los clientes y sus socios de proyectos. Para esta finalidad, el instituto combina conocimientos y experiencia en todas las disciplinas de la tecnología de materiales y de la ciencia de materiales. Dentro de los alcances del Diseño de Materiales, Procesos de Fabricación, Tribología, Seguridad de Componentes, Construcción Ligera y Evaluación de Materiales, Conceptos de Durabilidad que ofrecen a sus clientes y socios de proyectos soluciones individualizadas, ideas inesperadas y resultados inmediatamente procesables para el desarrollo, producción y aplicación de materiales funcionales, componentes de alto desempeño y procesos de fabricación eficientes en recursos www.iwm.fraunhofer.de.